いまさら聞けない 3Dプリンター

~3Dプリンターとは?原理と材料視点から見た造形方式の特長を徹底解説~

製造業で注目されている3Dプリンター。何ができてどの様な場面で活用できるのでしょうか。ここでは、3Dプリンターの原理と、材料視点から見た各方式の特長、メリット・デメリット、技術動向等を解説いたします。3Dプリンターの導入を検討中・これから検討をお考えの方を対象に是非読んでいただき、用途や装置の選定・見極めに必要な基礎知識の習得にお役に立てると幸いです。

3Dプリンターの原理と特長

3Dプリンター(正式名称:Additive manufacturing)とは、3Dモデルデータを基に、材料を結合して造形物を実体化する加工法です。多くの場合は、造形層を積み重ねる形態をとっており、図のように、3Dモデルデータをスライスデータと呼ばれる一定間隔の断層データに加工し、そのデータをもとに、一層ずつ材料を"くっつける"ことを繰り返すことで、造形物ができあがります。

3Dプリンターは、原材料の塊から削り出す切削や型に材料を流し込む成形などの従来からある機械加工法とは違う新しい加工法です。従来の加工法と比べて、メリット・デメリットをご紹介します。

| メリット |

型レス

|

|---|---|

| デメリット |

大量生産は不向き

後加工が必要となるケースが多い |

従来加工を是として3Dプリンターのデメリットだけを見ると、どうしてもネガティブに見えてしまうと思います。しかし、実際に多くの設計・開発・製造現場で3Dプリンターが活用されており、今やものづくり現場では欠かせない加工法の1つとなっています。いかにデメリットをかわし、メリットを上手く活かしてプロセスに入れ込むことができるどうかが、この3Dプリンターの活用における重要ポイントとなるのです。

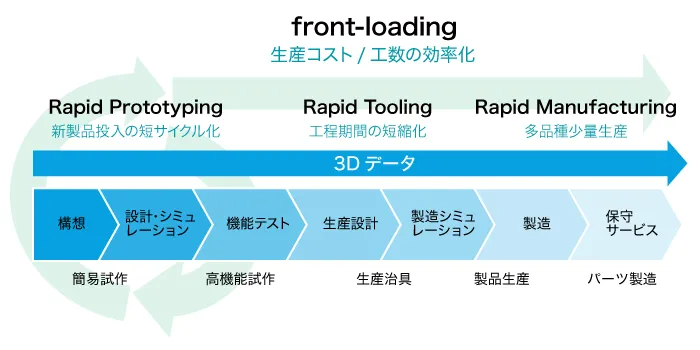

3Dプリンターがよく使われる工程

前述のメリット・デメリットをふまえて、3Dプリンターがよく使われている工程、活用シーンについてご説明します。昨今の日本のものづくり現場では、市場の個々のニーズに合わせるため、多品種小ロットかつ高付加価値製品へのシフトがますます加速しています。

その中で、ものづくりの各工程において3Dプリンターが活躍する領域やできることがますます拡がってきていることから、製造業での3Dプリンターの活用が急速にすすみ、ものづくりを支える重要な役割を担っています。

後工程の負荷を前倒しするフロントローディング(front-loading)

生産現場で発生しうる問題を設計段階で洗い出すことで、多くの無駄を排除できます。

例えば、透明な造形物も出力できるため、流動性のテストなどが実施できます。

3Dプリンターがあれば設計しながらデータを形にし、「スムーズに組み立てられるか」「正しく動作するか」といった検証が可能となります。

短期間で試作するラピッドプロトタイピング(Rapid Prototyping)

製品の形状や構造、動作を確認するために試作は重要ですが、従来は製造に数日から数週間要するのが当たり前でした。

3Dプリンターであれば大幅に製造期間を短縮でき、試作を重ねることができます。

短期間に優れた製品をつくり上げるため、もはや3Dプリンターは欠かせないものとなっています。

型や治具などを短期間でつくるラピッドツーリング(Rapid Tooling)

工場で使用する治具に、3Dプリンターを活用することで、生産性を向上させたり、改善活動を活発化させたりできます。

また、金型に3Dプリンターを用いることで、より複雑な金型を短納期で入手可能になり、準備期間の短縮や低コスト化に貢献できます。

データから直接製品をつくるラピッドマニファクチャリング(Rapid Manufacturing)

一品ものの特注品など少量であれば、3Dプリンターで最終製品を製造することも効果的です。

型などを用意せず、設計して即座に製造・出荷することが可能となるため、個々の顧客の要望に迅速に対応できるようになります。

3Dプリンターの導入効果

続いて、3Dプリンターの主な導入効果を解説します。上記で言うとフロントローディングやラピッドプロトタイピングにおける効果と考えるとわかりやすいですが、ラピッドツーリングやラピッドマニュファクチャリングにおいても同様の効果が期待できます。

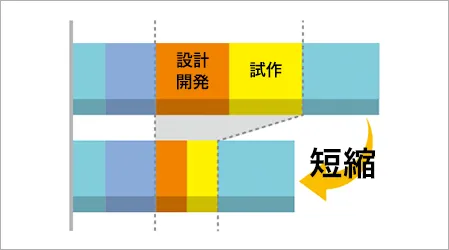

効果① 開発期間の短縮

社内に3Dプリンターがあれば、外注した試作品を何週間も待つ必要はなくなります。3週間かかっていたものが1日にできてしまう例もあるほど、造形にかかる時間は劇的に改善されます。またコストや時間の低減により容易に試作ができることから、設計や企画の段階でも現物を見ながらの検証ができるため、思いがけない手戻りを減らすことにもつながります。また、一部のハイエンドな産業用3Dプリンターでは、最終製品の製造ができるため、生産工程全体の短縮が可能となっています。

効果② QCDに対するリスク低減

生産製品開発プロセスにおいて、確認不足やミスコミュニケーションなどにより、金型の作り直しなど思いもよらぬコストがかかることがあります。またこうした問題による製品リリースの遅れは販売の機会損失を生んでしまう恐れもあります。しかし、開発プロセスの各段階で、より多くの関係者がリアルな試作品を手に取って確認することができれば、図面やモニター上ではわからなかった問題点や思わぬ改善点に気づくことができるため、作り直しのリスクを大きく減らすことができ、結果としてQCD達成につながります。

効果③ 作業効率/品質のアップ

3Dプリンターで作った試作品で、実際の部品との組み付け確認を行ったり、組立治具や検査用治具で製品の組立・検査を行うこともできます。複雑な形状も簡単に作れてしまう3Dプリンターならではの特徴を活かした生産プロセスの改善により、組み立て作業を簡素化したり、生産品質の向上に役立てることもできます。

材料視点から見る造形方式の特長

3Dプリンターを実際に選定し使いこなすためには、造形方式の違いと材料視点から見る各方式の特長を理解する必要があります。

まず造形方式によって扱える材料が異なります。3Dプリンターは、材料を積層毎に前の層と新しい層をくっつけることで造形をしますので、造形方式はいわば"くっつけるための方法"とも言えます。そして材料はくっつける場所まで連続的に供給できなければいけません。"くっつけるための方法"は、溶融凝固・接着、重合・焼結。材料は液体・粉末・ワイヤーなどの形状となります。

プリンターの造形方式は大きく7つに分類されます。ここでは、代表的な4つの方式について詳しく解説していきます。

<7つの方式>

①Powder Bed Fusion※1

②Material Jetting※2

③Material extrusion※3

④Vat photopolymerization※4

⑤Directed Energy Deposition

⑥Binder Jetting

⑦Sheet lamination

※1:以下、PBFと省略 ※2:以下、MJTと省略 ※3:以下、MEXと省略 ※4:以下、VPPと省略

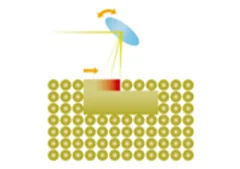

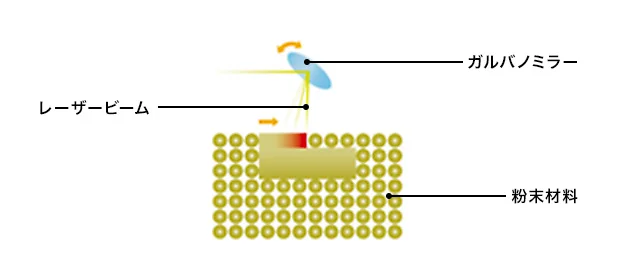

①PBF(Powder Bed Fusion)

PBF(Powder Bed Fusion)とは、1面ずつ粉(Powder)を敷きつめ層を作り(Bed)、エネルギーを与えることで最表層を溶かし(Fusion)、その上に新な層を同プロセスで積層していく造形方式です。完成した造形物は未加熱粉末(未硬化粉末)の中に埋まった状態で完成するため、粉の中から取り出す発掘作業が必要です。ただし、未硬化粉末が造形物を支えるためサポート材の造形が不要というメリットもあります。そして未硬化粉末は再利用ができるため、材料の利用効率が高い点もメリットです。

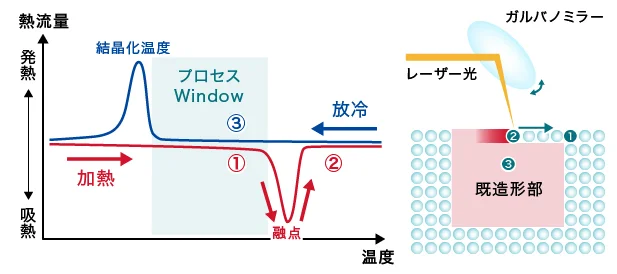

さらにおさえておきたい点は、PBF方式は造形原理から材料制約があることです。PBF方式は3Dプリンターで樹脂融点のヒステリシス特性(ヒステリシス内部の温度帯・プロセスウィンドウ※) を利用した造形方式です。かつこの特性により造形の反りも抑制しています。よって、ヒステリシス特性が利用できる樹脂=結晶性樹脂に限定されるのもこの造形方式の制約の1つと言えます。

(※)加熱により溶融すると溶融のタイミングで物質内に熱が取り込まれ、次に冷却していくと凝固のタイミングで熱が放出されます。一部の樹脂では、凝固と溶融の温度にズレが存在します。PBF方式はその温度帯(プロセスウィンドウ)に造形床温度を保つことで、凝固せず溶融状態を保ったまま積層を重ね、サポートレスや反り抑制の役割を果たしています。そのため材料毎に緻密な温度制御が必要となります。なお、造形原理に関する詳細は出典元の著書で詳しく解説しております。

樹脂PBFの造形原理

次に、PBF方式における、材料別の方式の違いを解説します。PBF方式では、下記図のように樹脂材料と金属材料とで大きく分類され、かつそれぞれ2つの方式があります。

PBF(Powder Bed Fusion)方式における、材料別の方式

| 材料 | 方式 |

|---|---|

| 樹脂 | SLS(Selective Laser Sintering) |

| HSS(High Speed Sintering) | |

| 金属 | SLM(Selective Laser Melting) |

| EBM(Electron Beam Melting) |

樹脂材料

SLS(Selective Laser Sintering)方式

熱源としてレーザー光を用いた樹脂PBFです。PBFとしても最も古くから用いられている方式で、多量の造形物を一度に作るため大型造形機が各社から発売され、造形量の多い企業に使用されてきましたが、近年は小型で安価な製品も発売されています。

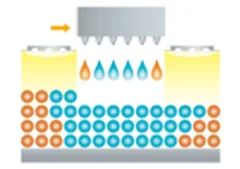

HSS(High Speed Sintering)方式

2003年に発明された比較的新しい造形方式です。インクジェット技術によって材料面に対し赤外線吸収材を吐出し、一気に加熱して造形するため高速造形が可能であり、かつSLS方式と比較して造形ポイントあたりの加熱時間(焼結)が長く強固である点も特長です。一見するとSLS方式と比較し大変効率的なプロセスですが、課題もあり、HSS方式は粉体の舞う高温乾燥下でインクジェット技術(微細なノズルヘッド)を使用しているため、ノズル詰まりをいかに回避し信頼性を確保できるかどうかが非常に重要となります。

金属材料

SLM(Selective Laser Melting)方式

熱源としてレーザー光を用いた金属PBF方式です。金属の3Dプリンターとしては最もポピュラーな方式で、主に航空・宇宙・軍事・医療などの分野で数多くの応用事例があります。システム構成としてはSLS方式とほぼ同様ですが、扱う金属材料の重量や融点などの特性上、装置構成が大掛かりであり、金属のベースプレートの上へ造形し、熱応力による歪みや放熱のためにサポート形成も必要となります。ただし、技術の向上によりサポートレスが登場し始めております。

EBM(Electron BeamMelting)方式

熱源として電子ビームを用いる金属PBF方式です。電子ビームを用いるため造形中は真空状態の維持が必要となります。そのためSLM方式と比較してより強固なチャンバーを必要としますが、酸化の抑制という面では有利です。

(用途:ロケットエンジンのモックアップ)

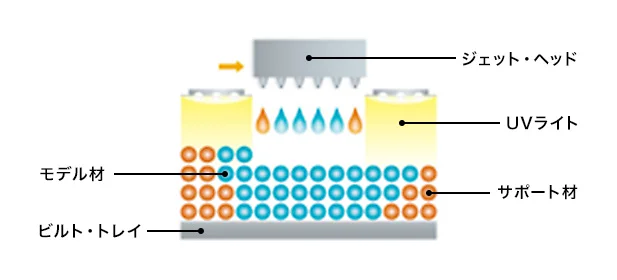

②MJT(Material Jetting 材料噴射)方式

インクジェット技術を用いた造形プロセスです。造形物を構成する物質を液化した状態でインクジェットヘッドから吐出し、その後のプロセスで硬化させます。UV硬化樹脂をインクとしてヘッドから吐出し、UV照射によって硬化させ、造形層を重ね造形物を得る手法が一般的です。一部ではワックスを溶融させてインクとして使用するものもあります。

ノズルの穴径が数ミクロンから数十ミクロンと髪の毛よりも小さく細胞レベルであるため、吐出するインクの粘度に制限があり、低分子量の材料=アクリル系樹脂に限定されえるため、最終製品同等の材料が扱えない点はデメリットとなります。

しかし、MJT方式で用いられるインクジェット技術は、もともと写真のようなフルカラー印刷のために発展したプロセスです。フルカラーかつ微細な造形が可能となり、(「実物そのもの」とまではいかずとも)意思決定可能なレベルまでイメージを寄せた造形の再現性により、意匠の最終確認に大変有効です。システム構成としてもヘッドを複数個配置することができるため、物理特性の違う材料を複数個使用し、部分的にパーツの硬さや質感を変えたり、複数材料を混合させ新たな特性を得ることも可能で、意匠性の確認という点では他の方式を凌駕しています。

右:ストラタシス社製J850Primeにて造形

右:ストラタシス社製J850Primeにて造形

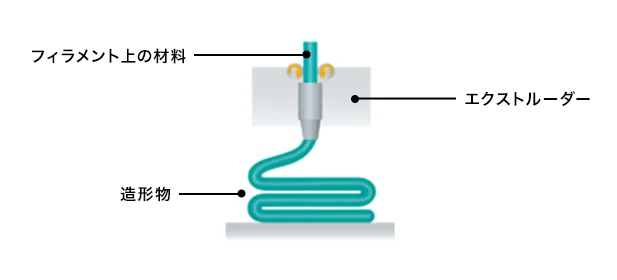

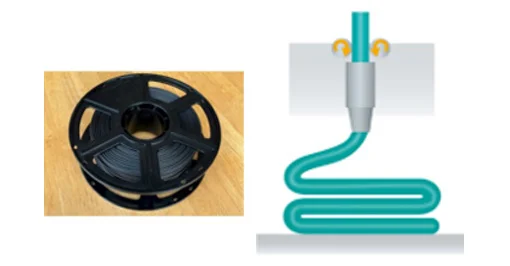

③MEX(FDM 材料押出)

原材料をエクストルーダーから押し出し、X-Y走査で任意の形状に堆積していくプロセスです。一般的には熱可塑性樹脂(一般的にはフィラメント上の樹脂材料)をエクストルーダー内で加熱溶融させ、堆積後の冷却により凝固させることで造形します。

構造は他の造形方式と比較してシンプルであり、使用可能な樹脂に関しては、PBF方式のような原理的な制限がありません。よって、ABSやPLAといった汎用性の高い熱可塑性樹脂の使用が可能で、これらの樹脂を使用できる造形方式はMEX方式だけです。

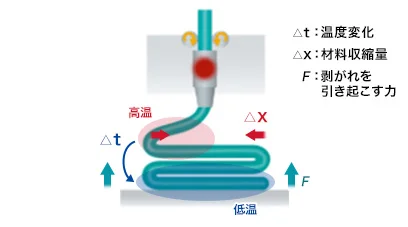

しかし、冷えた樹脂に新しい層を重ねて都度固めていくことから、下に凸の応力が発生します。これが反りの原因となります。対策は造形物の温度を高い状態に保つこと(チャンバー搭載)と、材料自体の収縮率を下げることなどが多くのMEX方式の装置・材料で採用されています。

材料特性から見ても、MEXの材料は一般的に低融点の非結晶性樹脂が扱いやすいですが、上位機種では前記対策を施すことで、ULTEMのようなスーパーエンプラや結晶性のPA12を安定して造形することも可能です。

<反り・はがれの要因>

①「Δt : 温度変化」によって

②「Δx:材料収縮量」が発生し

③「F:はがれを引き起こす力」がZ方向に働く

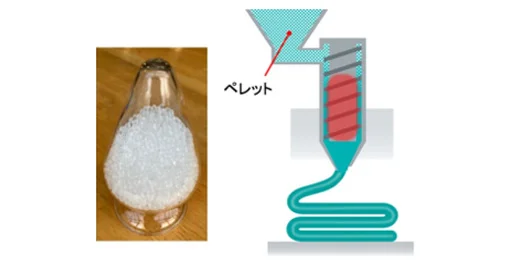

MEX方式の技術動向①:ペレット式MEX方式の登場

MEX(FDM)方式は原材料をフィラメント化することで非常にシンプルなシステム構成を実現しております。一方でこのフィラメント材料には以下のような課題もあります。

<フィラメント材料の課題>

・フィラメントの硬度には適正範囲があるため、高硬度・軟質の材料が使えない

・フィラメント経を大きくすることが困難なため、造形速度の制約となる

これらの課題を解決する手法として、ペレット式MEX方式が開発されました。

ペレット式MEX方式の特長

巨大造形

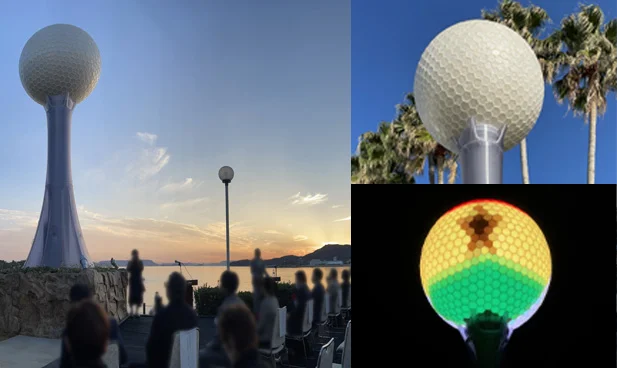

ペレット式材料の採用により、材料硬度の制約が少なくなり、使用できる材料の幅が増えます。かつフィラメント材料の材料供給に関する制約も解消されることで、格段に造形スピードが上がり、巨大造形も実現します。実用例として、小豆島国際ホテルに建てられた「MOON TOWER」の全長7.5mの球体の造形などがあります。

制作:美術家 長坂真護氏 全長:7.5m

廃材を利用したアップサイクル

廃材を再利用し製品へとアップサイクルできる点もこのペレット式の特長です。実際に回収した容器等からペレットを生成し、材料として使用した実例もあり、プラスチックの資源循環の実現に向けても大変注目されております。また、廃棄される木材(端材やチップ)を活用したペレット材料の開発・造形などを通し、事業開発に取り組んでいる事例(以下の画像参照)もあります。

MEX方式の技術動向②:オープンソースファームウェアの進化

3Dプリンター用の代表的なオープンソースファームウェア・Marlinの課題を解決すべくKlipperが開発されました。Klipperはマシン振動をキャンセルするようヘッドを制御することが可能です。振動による精度低下を抑止し、造形品質の確保と造形速度の両立が可能になります。

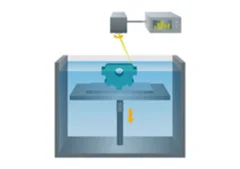

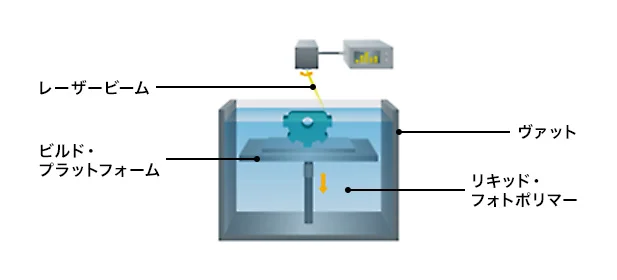

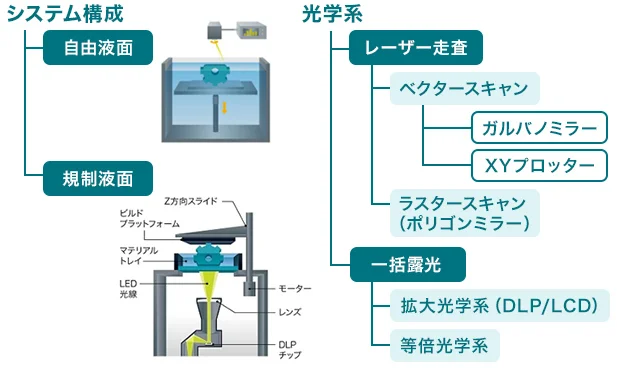

④VPP方式(液槽光重合法・光造形)

VPP方式(液槽光重合法)は一般的には光造形と呼ばれている造形方式です。光硬化性樹脂槽中に紫外線を照射し硬化させて造形していきます。よって、VPP方式で扱える材料は光重合する樹脂に限定されます。VPP方式のシステム構成では、紫外線を上からあてる(自由液面)か、下からあてる(規制液面)か、レーザー走査としてもベクタースキャン(ひとふで書き)か、ラスタースキャン(全面照射)かなど、以下の図で示すように、組み合わせによりシステム構成が多数存在します。

システム構成において、自由液面は、造形物が造形中に浮力を得ているため、重力影響が少なく大型造形に向いていますが、常に液槽内を樹脂材料で満たす必要があります。一方、規制液面は液槽内の樹脂は造形時に使用する量だけでよく、交換も容易にできますが、造形物は液面上に引き上げられるため重力影響を受けます。

この様にVPP方式は、構成の組み合わせ次第で特徴が異なるため、用途や重視したい機能面を踏まえて選択することが重要です。

扱える樹脂としては光重合する樹脂に限定されますが、MJT方式と比べ粘度による制約がなく、UV硬化となるアクリル系樹脂に熱硬化となるエポキシ系樹脂を混ぜたハイブリット樹脂の登場により、ABSに匹敵する強度の造形も可能となりました。その他にも、異方性・耐久性・耐熱性・難燃性・生体適合性など、各々の課題を解決する材料が登場し、材料特性の課題も大幅に改善されます。

また、高速化の技術も進んできており、Z方向の造形スピードが最大100mm/hrと、非常に高速な機種も複数登場しています。

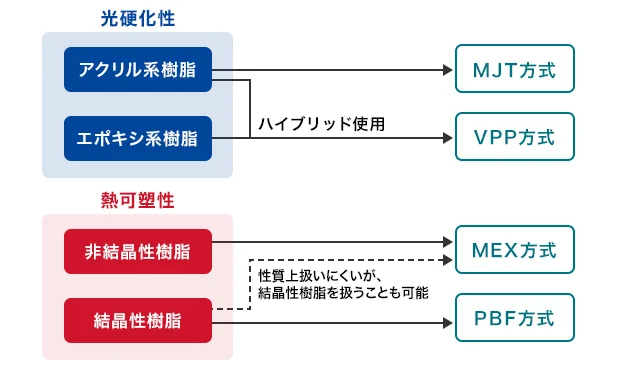

以下に、3Dプリンター用の樹脂材料の分類を図示します。各方式の原理と合わせて理解することで、材料視点での機種選定がスムーズになりますので参考にされてください。

機種選定のご相談の前にイメージしていただきたいポイント

これから機種選定をされる方へ、リコーで機種選定に長年携わってきた技術者が考える「機種選定のご相談の前にイメージしてただきたいポイント」をご紹介します。

ポイント1

運用に関わるコスト(人件費)と導入時コスト、ノウハウなどの考え方

運用に関わるコスト。特に人件費と装置の価格は、一般的に相反することが多いため、事前に運用面まで想定しておくと良いと思います。例えば、3Dプリンター操作者を専任でたてることができるか、他の業務の傍ら出力装置として手軽に扱いたいか、使いこなしに時間がかかっても初期導入を抑えたいか、などの考え方です。安価ではあるものの扱いが難しい装置を選ばれると使いこなしや造形品質の安定に苦労したり、後々操作者の造形ノウハウに依存した運用になってしまう可能性があります。安定した造形品質の確保や、使用者を固定せず社内で共有したい場合などは少しご予算を上げて検討いただけると提案機種の幅が広がります。

ポイント2

解決したい課題や問題、活用用途をできるだけ具体的にイメージする

様々な課題がある中で、全てを叶える装置の選定が厳しいケースもあります。解決したい課題の優先順位を予め想定されておくことも、機種選定では重要となります。また、造形したものをどの様に活用したいかどうかも重要です。

リコーでは、データを1つ提供いただければ、複数機種/方式のサンプルを同時に提供できます。例えば機密性・溶剤を扱いたいなど、厳しい要件下を想定した場合では機種選定が難航する可能性があり、一度に複数機種のサンプルを比較しながら会話できると選定がスムーズとなります。技術スタッフが多くの取り扱い機種の中から最適な機種選定をお手伝いしております。

ポイント3

装置の設置環境を予め想定しておく

どこに設置し、誰が運用するかで、選べる装置は大幅に変わります。設置環境によっては選べない機種がありますし、設備工事が発生したり、搬入にも課題が生じます。確認を怠った場合は、搬入時に問題が起こったり、稼働を始めてから稼働音や振動、臭気などで社内トラブルとなるケースも例としてあります。ご相談いただければ可能な限りサポートさせいただきますので、ご相談の際は予めお伝えいただければと思います。

ポイント4

悩まれたらまずはご相談を

上記でとりあげたポイントはいずれもお客様自身にまずはご検討いただく内容ではありますが、初めての導入検討の際はイメージがわかない場合もあるかと思います。また、3Dプリンター導入に関して悩んでしまい、時間だけが過ぎていくのは現場改革の機会損失ともいえ、非常に惜しいです。お客様の環境や、やりたいことに対し、どの造形方式・装置が適しているかなども、ご相談いただきながら一緒に検討させていただきます。是非お気軽にご相談ください。

【出典】

一般社団法人 日本3Dプリンティング産業技術協会, 2023,

「3Dプリンタの開発・最新動向と応用事例」,

1-3.造形原理と方式の分類(p.19-36)より引用

購入のご相談はお気軽にお問い合わせください!

商品選定やお見積もりなど、お客様のお悩みにお答えします。

まずはお気軽にお問い合わせください。

土日祝日を除く平日に営業しています