【振動シミュレーション】 振動の見える化による設計効率化

振動シミュレーションで設計の手戻りを削減

これまでの製品開発では、実機評価フェーズで振動によって不具合(画質が悪い、製品の寿命が短い、異音がするなど)が発生した場合には、「対策検討→再評価」の繰り返しを行うことにより、評価および対策にかかるコストの増大や、設計の長期化といった課題がありました。

そこでリコーでは、振動シミュレーションを活用し、不具合が発生した時に、原因箇所の特定や対策効果の確認を行うとともに設計のフロントローディングを進め、設計の効率化を実現しています。

さらに、設計の初期段階から構造体の太さ・材料・形状を自由に変えたシミュレーションを実施することで、振動に強い設計ガイドラインを提供しています。

困り事/実践効果

リコーの主力製品であるインクジェット印刷機では下記の困りごとがありました。

| 事例 | 困り事 | 実践効果 |

|---|---|---|

| A | 振動による悪影響の大きさや根本原因がわからない (機械の性能や寿命の悪化、異音など快適性の阻害)。 | 印刷ノズル動作に起因する振動について、振動シミュレーションによりメカニズムを解明し、対策部品を決定できた。 |

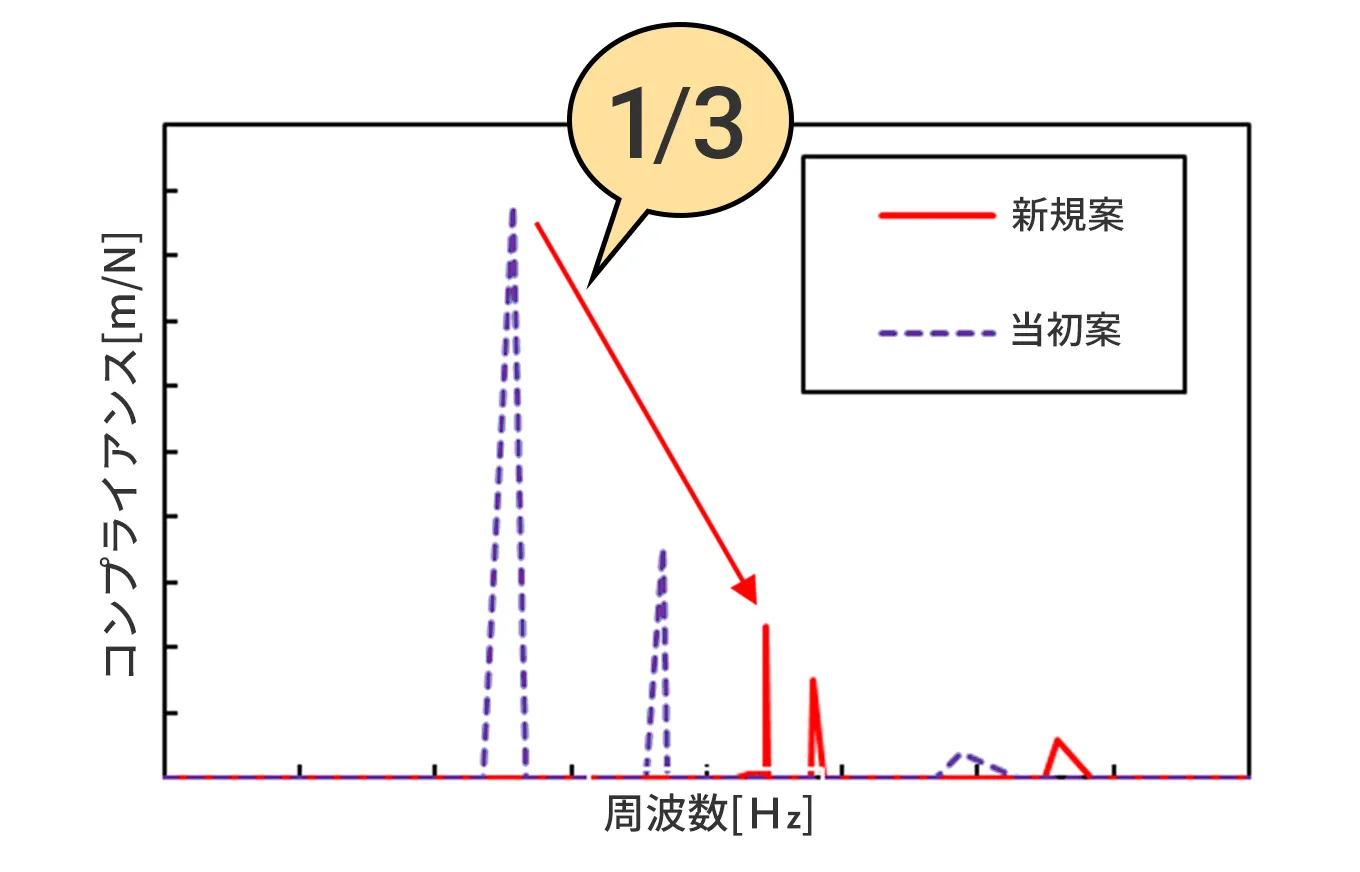

| B | 振動で問題が起きないよう手戻りのない設計を行いたい。 | 振動シミュレーションを活用することで、装置の大型化による振動の増加を1/3以下に抑制できた。 |

設計現場での困り事・課題

事例A:振動による悪影響の大きさや根本原因がわからない。

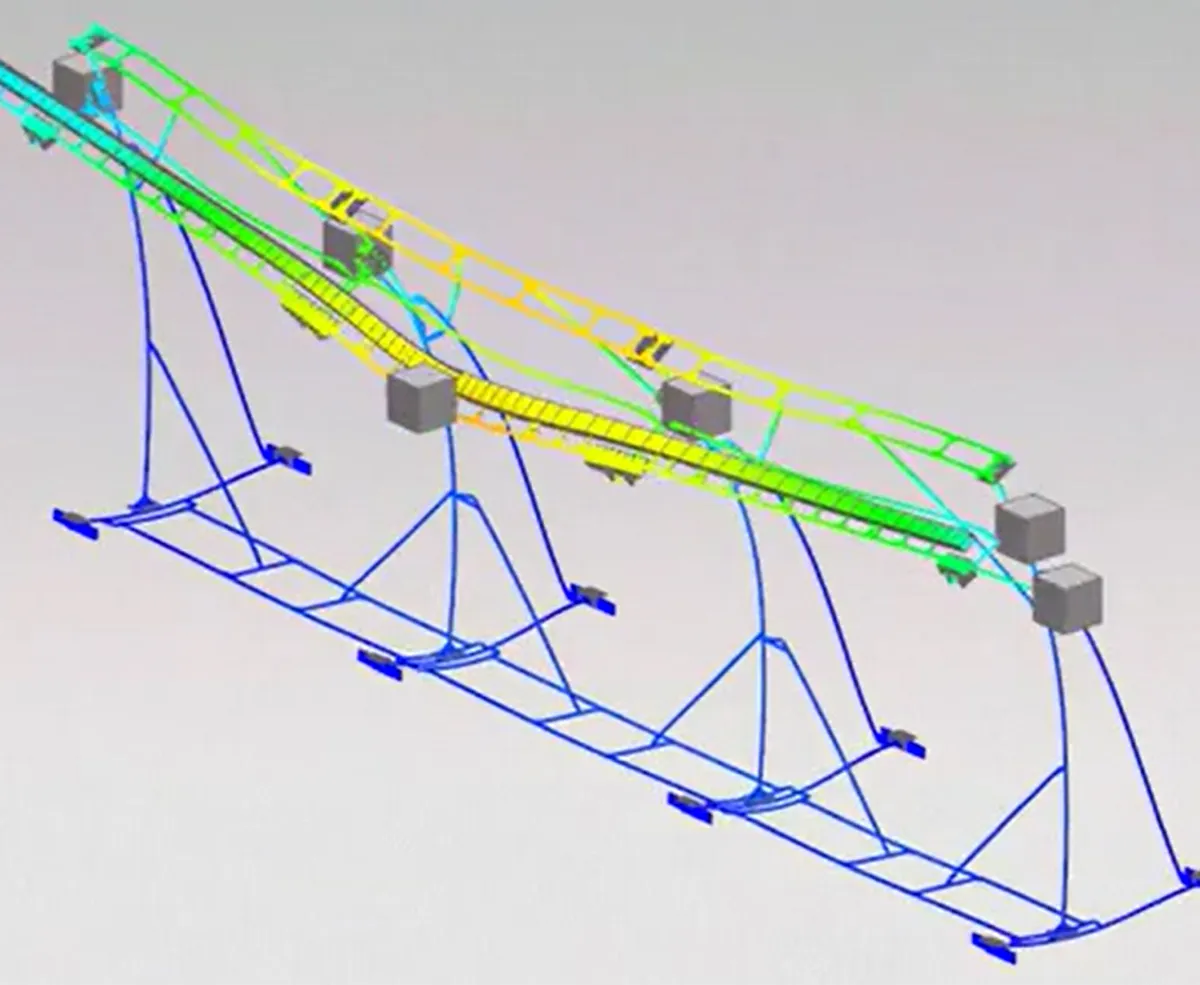

大型のインクジェット印刷装置の開発において、印刷装置の左右端部で印刷される画像ムラが大きいという問題が発生しており、振動による影響が疑われていました。

事例B:振動で問題が起きないように手戻りのない設計を行いたい。

次世代の大型のインクジェット印刷装置の開発において、本体高さが従来の2倍となり、構造強度の確保が大きな課題となっていました。

解決したこと

事例A:ノズルが動くことで起きる振動のメカニズムを解明し、対策部品を決定

印刷ノズルがレール上を左右に移動することで印字を行う大型のインクジェット印刷装置において、印刷装置の左右端部で画像ムラが大きいという問題が発生しており、印刷ノズル動作に起因する振動の影響が疑われていました。

そこで、印刷ノズルの移動レールの高さ条件を変えた振動シミュレーションを実施したことで、レールの保持機構が不十分であることが判明し、この結果に基づいて対策部品を決定しました。

振動シミュレーションの導入により、解析結果に基づいた原因特定と的確な対策立案が可能となり、従来発生していた設計の手戻りや実機による評価を削減することができました。

事例B:装置の大型化による振動の増加を1/3以下に抑制

当初考えられていた次世代の大型のインクジェット印刷装置の設計案では、本体高さが従来機の2倍となり、振動が従来機の7.6倍に達することが振動シミュレーションにより予測され、画像品質への影響が課題となっていました。そこで、振動シミュレーションを活用して構造剛性の向上案を検討した結果、装置の大型化による振動の増加を1/3以下に抑制することができました。

この振動抑制により、次世代の大型のインクジェット印刷装置においても求められる画質性能を満たすことができました。

こんな方にお役立ちできます

- 振動による不具合の発生原因がわからない。

- 振動対策をどのように、また、どこまで打てばいいのかわからない。

- 新製品開発時に振動で問題が起きないように、振動に強い構成や材料を検討したい。

- シミュレーションを導入したいが、リソースやノウハウが整っていない。

お問い合わせ

製造業の現場での困り事をお伺いし、課題解決につながるご提案をいたします。

お気軽にお問い合わせください。